湿电子化学品被业内普遍称为半导体、显示面板、光伏等高端制造产业的“芯片血液”。从晶圆清洗、刻蚀,到光刻、金属化、电镀,每一个关键工序都离不开它。也正因为如此,湿电子化学品的国产化水平,已经不只是单一材料行业的问题,而是关乎整个高端制造产业链安全和竞争力的基础工程。

从已有数据看,我国在部分领域已取得明显进展。SEMI与中国电子材料行业协会的统计显示,2021年我国湿电子化学品在光伏领域的国产化率已达约90%,面板领域也提升至约40%。但在半导体这一“主战场”上,差距依然显著:12英寸晶圆、28nm以下先进制程使用的功能性湿电子化学品仍高度依赖进口,G5级超高纯产品国产化率不足20%。

很多讨论会把原因简单归结为“配方难”“技术壁垒高”,但在一线企业的实际经验中,另一个同样关键却经常被忽略的因素,是工艺设备——湿电子化学品的纯度、配方一致性、生产效率和安全性,几乎都与设备能力捆绑在一起。材料企业想往高端走,离不开设备企业的同步升级与协同攻坚;设备若跟不上,再好的配方也落不到稳定的产线表现。

因此,湿电子化学品的国产化,不只是材料配方之争,更是“材料+工艺+设备”的系统性博弈。

一、湿电子化学品国产化:材料与设备的双向需求

(一)高端材料研发对设备提出“精细化”要求

从工艺属性看,湿电子化学品大致可分为两类:

• 单体类:以硫酸、盐酸、硝酸、氢氟酸、异丙醇等为代表,核心在于“极限纯度”,金属杂质含量需要从工业级的ppm降到ppb,甚至ppt。 • 复配类:以光刻胶配套溶剂、铜电镀液、各种功能性刻蚀液为代表,除了基础纯度要求,更依赖配方中多种添加剂的精确比例和稳定性。

这两类产品对设备的要求有明显差异,但共同特点是:精度、洁净度、稳定性都要远超传统化工装备的水平。

以半导体用铜电镀液为例,它是复配类湿电子化学品中的核心品类之一,也是国产化率长期徘徊在10%–20%区间的典型代表。除了加速剂、抑制剂、整平剂等配方比例本身不好“抄作业”外,更现实的问题是:

• 先进制程要求关键添加剂投加精度能控制在±0.1%以内; • 许多传统混配设备的配比误差在0.5%以上,还存在死角滞留、局部混合不均等问题。

这意味着,即便材料企业掌握了接近国际水平的配方,如果设备在流量控制、混合均匀性、在线监测等方面跟不上,也很难把实验室配方稳定地“搬”到量产线上。

在单体类产品中,难度同样不低。以G5级氢氟酸为例,要把金属杂质从工业级的ppm水平进一步降到ppb甚至更低,非常依赖高纯亚蒸馏系统的能力。进口PFA精馏装置已经可以把金属杂质压到5ppb左右,要做到这一点,背后是对以下细节的长期打磨:

• 精馏塔壁面温度梯度的精细控制; • 塔内气液界面状态和流型的控制; • 与氢氟酸相容的高纯材质选择和结构设计。

国产设备如果想达到甚至超越这一水平,往往需要设备企业和材料企业反复做工艺验证,围绕不同酸种、不同杂质分布去定制设备参数,而不是简单买一套“通用方案”就能解决。

(二)设备供给碎片化:系统协同被撕裂

目前国内湿电子化学品相关设备的市场形态,可以用“单点突破、系统分裂”来概括。绝大多数企业只做某一两个环节:有的专注于纯化与精馏系统;有的专注混配与计量分配;有的只提供输送管路、阀门与末端分装装置。从单机指标看,不乏做得很不错的产品,但问题出在整条产线的系统性协同。一条完整的湿电子化学品生产线,往往需要对接3–5家设备供应商:纯化柜体、混配装置、在线过滤、智能分装、管路系统……每一块都要分别选型、单独调试。真实情况是:

• 前期接口适配、通讯协议统一、控制逻辑打通,调试周期往往要花去数月甚至半年; • 不同设备的工艺理解深度不一,有的对颗粒控制、死角设计考虑不足;

在光刻胶等对颗粒极其敏感的产品线上,流体颗粒度往往要控制在“百升级液体中颗粒数仅为两位数”的水平,设备之间的每一个衔接点都可能成为新增颗粒的源头。此外,多供应商模式也带来后端运维上的长期隐形成本:

• 设备发生异常时,容易出现“互相甩锅”,责任难以厘清; • 各家设备维护策略不同,备品备件体系不统一,停机时间和运维成本被不断放大; • 材料企业想进行工艺优化或技术升级时,很难做到“整线联动”,往往只能在局部做小修小补。

对追求高纯度、高一致性的湿电子化学品而言,这种碎片化供给,已经与现实生产中的“全流程协同”需求形成了明显错位。

(三)从“买设备”到“共研工艺”:闭环正在形成

从技术本质看,湿电子化学品的门槛主要集中在两点:

• 配方工艺:即原料体系、功能性添加剂、工艺曲线的综合设计; • 纯化与混配技术:即如何在工程化条件下,把这些设想稳定、可复制地落地。

这两点都离不开设备的深度参与。以光刻胶用EUV树脂为例,它的合成过程非常敏感:反应釜的温度、压力曲线必须严格受控;搅拌方式、剪切强度、停留时间等参数,对最终分子量分布和杂质水平都有直接影响。如果设备企业只停留在“按图纸做釜”的角色,很难真正帮助材料企业把研发周期从“多年”缩短到“可控的迭代周期”。

相反,当设备方愿意走进材料公司实验室,提前介入工艺方案设计,和客户一起推敲“哪些参数必须在线监控”“哪些位置必须无死角设计”“哪些材质必须用到高纯PFA或SiC”,就能逐步形成一个相对闭环的体系:材料研发→设备适配→工艺验证→量产固化→再反馈到新一轮配方与设备设计。在这个过程中,材料企业不再只是“买设备”,设备企业也不再只是“交一台机器”,而是共同承担“把国产高端湿电子化学品真正做出来”的任务。

二、工艺设备企业的破局:从单一制造到协同研发

在这种需求变化下,国内一批设备企业正在主动改变自己的角色定位:从卖单机、拼价格,转向提供覆盖全流程的工艺装备方案,与材料企业共建研发生态。阿派斯特(APASTEC)就是其中一个较具代表性的案例,它的路径有几点值得拆开来看。

(一)围绕全流程搭建设备体系,而不是堆“设备拼图”

阿派斯特的做法,不是只盯住一个点,而是按照湿电子化学品的完整工艺路径,往前往后把设备链条接起来:

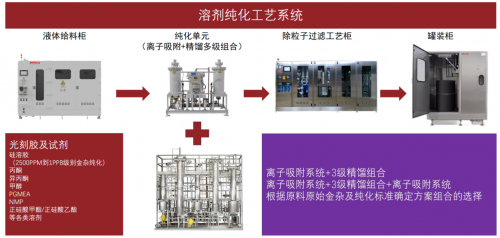

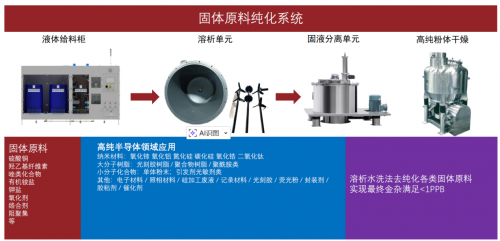

在纯化环节:针对氢氟酸、硫酸等基础单体,开发G4/G5级制程系统,通过离子吸附、多级精馏、在线监测等手段,把金属杂质稳定控制在1ppb级别,满足先进制程对基础酸类的纯度要求。

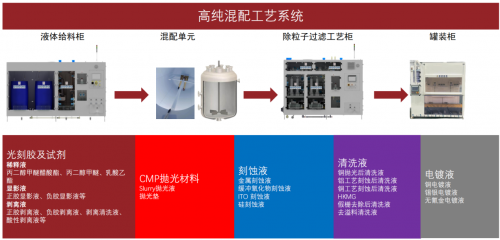

在混配环节:高纯混配系统可覆盖光刻胶配套溶剂、电镀液、刻蚀液等十余类产品,从小试线到万吨级量产线采用同一控制思路:流量控制精度可做到±0.1mL/min;配比误差控制在0.05%以内;通过在线搅拌、循环过滤、称重反馈等手段,保证配方在时间维度上的稳定性。

在分装与输送环节:对阀门、管路、储罐等细节做了整套材质和结构上的优化;大量采用钢衬高纯PFA阀门与管道管件,避免金属离子溶出;对关键焊接部位控制焊珠、死角和内壁粗糙度;设备交付前统一进行超纯水循环冲洗(电阻率≥18.2MΩ·cm),并在Class10环境中完成双层洁净袋真空包装,将初始颗粒和金属污染压低到更易控制的水平。

这种从“点状卖设备”转向“按工艺流程提供设备体系”的做法,本质上是帮材料企业把前端选型、接口适配、系统联调等隐性成本提前消化掉,让产线从一开始就是以“高纯+高一致性”为目标搭建的。

(二)深度嵌入材料企业的研发与量产过程

与传统“卖完设备就结束”不同,阿派斯特更希望是成为材料企业工艺团队的一部分。一方面,它的流体工艺平台是为多种材料类型“共用一套底座”设计的:同一套系统既可以做湿电子化学品的高精度纯化,也可以承担光刻胶配套溶剂的超低颗粒混配;通过统一的控制协议和数据管理,把不同产线、不同配方的核心参数都纳入同一个系统里管理,减少了因设备品牌众多导致的“精度损耗”和参数漂移。

另一方面,在具体项目中,阿派斯特会把自己定位成“联合开发伙伴”:在新产品开发阶段,参与前期工艺讨论,评估现有设备能否支撑目标指标,哪些地方需要做定制化改动;在中试放大和量产导入阶段,配合材料企业进行参数窗口摸索、DOE试验和在线监控策略设计;在产线运行过程中,持续根据客户反馈优化管路布局、过滤策略和清洗方案。目前,这种合作模式已经落地于多家头部企业的G5级湿电子化学品产线建设,也应用在多家光刻胶企业从实验室阶段向量产线迁移的过程中,覆盖KrF、ArF等关键品类光刻胶的生产环节。除了设备本身,阿派斯特还提供工艺优化咨询、设备运维培训、定制升级等服务,形成了“设备+工艺+服务”的全生命周期支持框架。对材料企业而言,这比单纯买几台设备,要更接近“找一个长期合作的工艺搭子”。

(三)面向多领域场景的定制化能力

湿电子化学品的应用场景跨越半导体、光伏、面板等多个行业,不同行业对设备的关注点并不相同。阿派斯特在实践中做了一些分场景的定制化探索:

半导体领域:重点围绕金属污染和颗粒控制,在关键接触介面上实现Fe/Ni/Cr溶出<0.1ppb的目标,同时优化管路布局,减少死角与滞留区,降低因工艺切换产生的交叉污染风险。

面板与光伏领域:针对光阻稀释、光伏添加剂预分散等工艺需求,采用模块化结构,按需配置N₂鼓泡、在线pH监测、在线黏度或固含监控等功能,使设备能够适配不同厂家的工艺习惯和控制要求。

原料与溶剂纯化领域:通过溶析水洗法纯化硫酸铜、羟乙基纤维素等固体原料,把金属杂质进一步降到<1ppb,满足纳米材料、光刻胶树脂等对原料端的更高要求;在溶剂纯化系统上,将硅溶胶等从2500ppm级别降到1ppb左右,覆盖光刻胶用试剂和各类高纯溶剂的纯化场景,为材料企业提供统一标准的“高纯溶剂基线”。

这些定制化实践的共同点在于:不追求“一套设备卖遍所有客户”,而是以行业共性需求为基础,再针对具体应用场景做差异化设计。这样既保证了技术路径的延续性,也保留了足够的灵活度。

三、行业协同:共建国产化产业生态

湿电子化学品的国产化,从来不是单一企业的“独角戏”,而是一整条产业链协同程度的体现。对材料企业而言,选择什么样的设备合作伙伴,将直接影响高端产品的研发节奏和量产效率:如果仅把设备当作“标准件”,往往会在放大和量产环节不断碰壁;如果把设备企业视作工艺上的长期伙伴,很多“从实验室到量产”的隐形门槛可以在前期就被识别和化解。对设备企业而言,只有真正走进材料企业的研发现场,理解配方背后的工艺逻辑和质量目标,才能在下一代设备的设计中提前预留空间,而不是总在客户提出需求之后被动跟进。

阿派斯特的实践说明,当设备企业愿意跳出“卖设备”的心态,和材料企业共同构建“研发—验证—量产”的闭环机制,就能够在国产化进程中承担起更大的角色,为中国湿电子化学品产业链提供稳定、可靠的工艺底座。

从光伏、面板到高端半导体,中国湿电子化学品行业的国产化正在从“有无”之争,进入到“好不好、稳不稳”的阶段。这个过程中,材料的配方创新固然重要,但如果没有与之匹配的工艺设备体系和足够紧密的产业协同,很多实验室里的成果很难真正转化成规模化的产业竞争力。

可以预见,未来几年会有更多材料企业与设备企业成立联合研发中心、共建中试平台、开展工艺联合验证。随着这种协同越来越深入,中国湿电子化学品在高端领域的国产化比例,将不再停留在个位数或低两位数,而是逐步走向可持续的规模化供给,真正打破国外的长期技术与供应垄断。

而在这个过程中,那些愿意从单一制造者转型为“工艺合伙人”的设备企业,将成为推动行业向前迈进的一股关键力量。

对湿电子化学品配套工艺设备感兴趣欢迎关注阿派斯特公众号,亦可通过公众号联系